周播报|民用飞机液压系统的试验要求之模拟器试验一般要求和详细要求

25.06/2025

新型飞机首飞前,应在一架或多架飞机上完成本标准所规定的试验。如果没有飞机模拟器,则模拟器试验应在飞机上进行。波压系统试验主要是通过液压系统模拟器试验、机上地面试验以及飞行试验等验证飞机液压系统的各项功能和性能满足系统规范和适航要求的规定民用飞机液压系统试验包括模拟器试验、机上地面试验和飞行试验,其中机上地面试验又包括液压车试验、地面驱动试验和发动机开车试验。具体试验项目如下:

a)模拟器试验:

1)耐压试验;

2)功能试验;

3)故障状态试验;

4)任务剖面试验;

5)振动测量试验;

6)压力测量试验;

7)压力脉动试验

8)温度测量试验;

9)发动机相容性试验

10)试验后检查。

1、模拟器试验的一般要求

1.1 耐压试验

1.1.1 附件试验

所有液压附件在在安装系统前进行耐压试验,各附件耐压试验的试验压力见表1

注:本条要求与 CCAR 25.1435 条一致

1.1.2 系统耐压试验

模拟器液压系统的耐压试验应在全部附件安装到位的状态下进行。系统耐压试验压力由设计使用压力(DOP)定义,并满足CCAR 25 部第1435 的规定,系统试验压力为 1.5DOP。

1.2 功能试验

应在模拟器上进行系统功能试验,以验证系统和分系统是否满足设计要求。模拟器的管路和附件及其安装应和首飞飞机相同。完整液压系统应在飞机正常的所有相关用户系统运行的操作状态下进行功能试验。所有正常和应急工作都应在最不利的状态下予以验证。

1.3 故障状态试验

应在飞机首飞之前进行故障模式及影响试验,以对那些危及安全的、或通过故障模式及影响分析无法预料其后果的故障模式进行评价。

1.4 任务剖面试验

为验证液压系统能完成全部的正常飞行任务,应进行任务剖面试验。试验应包括起动、滑行、起飞、爬升、巡航、机动飞行、返航,着陆,滑

行和停车。

1.5 振动测量试验

为确保在液压系统内不引起有害共振状态。应在模拟器上进行振动测量试验。

1.6 压力测量试验

应在模拟器上进行压力测量试验,以证明系统压力峰值不会超出设计规范要求。

1.7 压力脉动试验

应进行压力脉动试验,以确保泵和其他脉动发生装置不会对液压系统或飞机产生有書的或破坏性影响的共振。对泵或其他脉动发生装置的全部正常工作转速范围都应进行脉动试验。

1.8 温度测量试验

应在模拟器上进行温度测量试验,监测系统温度,验证温度预计结果,并对测量结果与预计结果之间的差别进行分析和解决。可通过让系统温度上升到模拟器的极限温度,并根据飞行的使用包线对试验结果进行拟合,估算出飞机系统的温度极限。

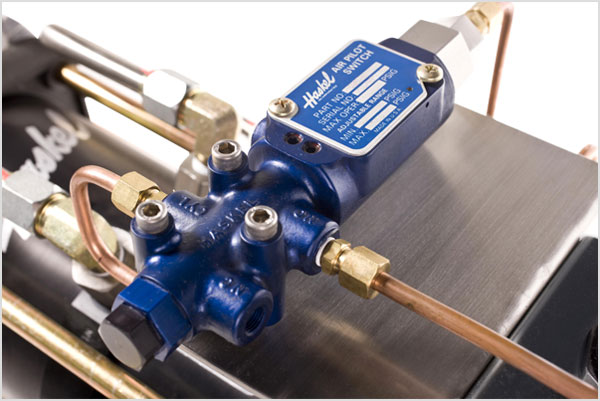

1.9 发动机相容性试验

安装在发动机上的液压附件和系统,应验证其与发动机工作的相容性。相容性试验应在相应的试验台上进行,例如发动机试验台、进气道控制试验台、反推力试验台等。

1.10 试验后检查

每项试验结束后,应进行试验后检查,确定液压系统的状态。记录温度、液位、蓄压器压力、空气溶解量等数据。对任何偏离预计值的数据都应予以分析和解决。

2、模拟器试验的详细要求

2.1 试验系统状态

被试系统状态如下:

a)试验台(含液压泵)与飞机系统相连接的方式应与真实飞机能源系统与飞机相连的方式一致。

b)应安装所有需要的特殊试验设备,并完成所有的系统更改。

c)应对液压系统进行充分地排气,并将油箱油位加至指定的位置,

d)应按规定对所有的蓄压器进行充气,并对整套系统、部件、连杆及机构进行调整

e)如果有两套或多套独立的液压系统,则各系统应可单独操纵。应采取措施使各系统按照正确的关系工作。

f)油箱增压压力应与飞机的状态一致,可使用压缩空气代替发动机引气。

g)应将所有试验的系统位置放置于正常状态。

2.2 耐压试验

为验证各个部件连接处的完善性,应进行耐压试验。应向系统施加如表1所述的耐压压力,压力应保持至少5min,并检査是否有渗漏或其他故障,如果正常则恢复到正常压力。操纵各子系统到另一位置,并重复进行耐压试验。完成系统检査后将系统恢复至原来的状态。

2.3 功能试验

2.3.1 正常系统试验

向整套液压系统施加正常工作压力,操纵每个开关和控制阀,使相应的作动装置工作至少两个整循环。另外,还应使每个装置工作不满半个循环,接着进行一次完全反向的工作。上述操作在两个方向上均应进行。试验中应对下列情况进行检查和记录:a)各种功能是否满足规范要求。

b)所有部件的运动是否平稳和可靠。

c)安全阀、动作自动终止装置、压力控制装置、转换开关和信号器、音响或其他告警装置以及类似装置是否起到了预定的作用(任何附件正常工作时安全阀都不应有旁路油液)

d)所有的指示装置应工作正常,并与其对应部件工作协调一致

e)规定的工作压力应受控,且不应超过工作极限。

f)所有的导管和接头以及附件外密封应无泄漏。附件允许的外漏量应不超过承制方技术条件规定的值。

q)所有的导管、接头和附件之间的间隙应符合技术条件的要求,试验过程中不应有过分的运动或发生摩擦

h)所有运动部件在牁椅个运动范围内应与相邻附件和结构保持足够的间隙,不应造成对周围结构的损坏。应特别注意柔性连接件不被挤压或拉伸

i)如有机械锁装置,则不应因为液压背压造成其意外开锁,

i)应对正常飞行工作条件或任何可能会造成系统故障的误动作进行模拟。

k)应记录工作温度和环境温度。

1)应根据试验程序对作动装置半循环或整循环作动时间进行测量。

注:地面试验时进行的这种测是对于某些作动装晋来说是必要的,但因为缺乏风、偶性和其他类似的载荷,她面测试所得的工作时间是不真实的,其目的是用于与生产型飞机进行比较,

2.3.2 油箱油位试验

2.3.2.1 低油位试验

油箱低油位试验方法如下;

a)将油箱油位调整到允许的最低加油油位。

b)放掉系统内最大的蓄压器的充气压力,且将其余所有蓄压器的充气压力置为最低值

c)如有油箱增压,则应将其调整为正常压力范围的下限,

d)使各操纵装置按正常操纵顺序至少工作一次。

e)应调整控制阀模拟正常工作中最少量的油液流回油箱的情况。

)对于油气不分离式油箱,应检査泵的吸油管口是否可能外露而使空气侵入系统。对于油气隔离式油箱,应检査泵的吸油管路,以检查泵入口压力是否低于推荐值的最低限。

2.3.2.2 满油位试验

满油位试验时应将油箱加油至溢出状态,模拟正常的工作顺序,即从滑行、起飞、着陆、停机和关机的整个过程。应记录油箱或其他任何部件的损坏情况。试验中允许油液流失到不低于最高加油油位。

2.3.3 手摇泵或备用泵工作试验

使用手摇泵或备用泵工作时,应断开地面能源,并使所有的功能至少工作一个完整的循环。在正常系统试验中规定需记录或检查的项目,只要适用,均应进行重复。另外,应记录任何油箱之间的不正常的串油,并予以必要的纠正。应记录使用手摇泵驱动系统任何一个部分所需要的作动次数。可使用弹簧秤对作动力进行测量,并进行记录,当电动泵为非连续工作设计时,应注意使其不要超温

2.3.4 应急系统工作试验

应对所有正常需使用液压作动的装置进行应急工作试验。维修文件应包含必要的放气或恢复系统到正常工作条件的维护程序。对于可自动从正常系统供压转换到应急系统供压的舵面助力或动力作动系统,应按照最不利的方式降低正常系统压力,以使应急系统自动接入。应检查系统的转换过程是否平稳,连续,如果应急系统使用两套系统同时对某个作动部位进行作动,则每套系统应在另一套系统不工作(模拟)的情况下对该作动部位进行工作试验。在最严酷的工作条件情况下,作动部位的工作性能仍应满足设计要求。

2.4 故障状态试验

应在模拟器上进行故障模式试验,对液压系统抵抗以下所有故障的能力进行评估。飞机研制中确定的其他故障模式也应予以验证。

a)任一系统丧失油液;

b)任一系统丧失压力;

c)任一系统压力不稳定

d)液压系统中混入空气的影响;

e)蓄压器丧失充气压力;

f)发动机停车;

g)所有应急程序的工作

2.5 任务剖面试验

应在液压系统模拟器上进行任务剖面试验,应模拟所有预期的飞行能力。除应完成下述试验外,还应进行额外的试验以验证系统在最不利的任务剖面下的工作能力:

a)地面慢车和滑行直至最长允许时间,返回至起飞线,并关机(无飞行态)

b)常规任务(起飞、飞行、降落)。

2.6 振动测量试验

在液压系统工作过程中,应通过目测和仪器测量获取管路和附件的振动情况,确定在不同的工作模式下液压系统内产生的振动。对于安装有旋转部件的区域,以及有大惯性负载的系统应予以特别的重视。除此之外,高频周期输入(如自动驾驶和飞控系统)应引起特别的注意。

2.7 压力测量试验

应在最不利的真实工作状态下测量液压系统的峰值压力。大惯性载荷和换向阀快速换向都会引起高的峰值压力。

2.8 压力脉动试验

应对任何压力脉动发生装置在管路和附件中产生的压力脉动进行测量。试验程序应涵盖泵的全转速范围和多个泵同时工作的情况,且包含泵起动和停止的情况,以确保液压系统中不会存在有害的压力脉动。应对每一个共振频率点进行足够长时间的测试,以确信系统有足够的疲劳寿命。

2.9 温度测量试验

应结合任务剖面试验进行温度测量试验,测量系统温度,并对测量结果与预计结果之间的差别进行分析。对所有的任务剖面均应进行试验和监并针对每一个任务剖面进行比较。控,

2.10 发动机相容性试验

在发动机相应的试验台上,进行发动机各种工作状态的试验,检测泵源系统输出压力、流量等是否满足规定的要求。2.11 试验后检查

每次有效试验后都应进行试验后检查,测取教据并注明系统状态,记录发生的异常现象和处理说明,在停车后应立即至少测取下列数据,并与初始值或预计值做比较。

a)系统温度;

b)油箱油位;

c)油滤污染指示器位置;

d)蓄压器充气压力;

e)所有作动器的位置;

f)系统泄漏情况:

g)油滤滤芯和滤碗中的沉淀物;

h)油液污染度。